-

产品详情

真空圆盘过滤机 真空平盘过滤机 固液分离流程工艺 固液分离装置 钛液和硫酸亚铁的分离装置

铝行业和化工氧化铝行业过滤设备 化工物料过滤机 全自动专业真空过滤设备

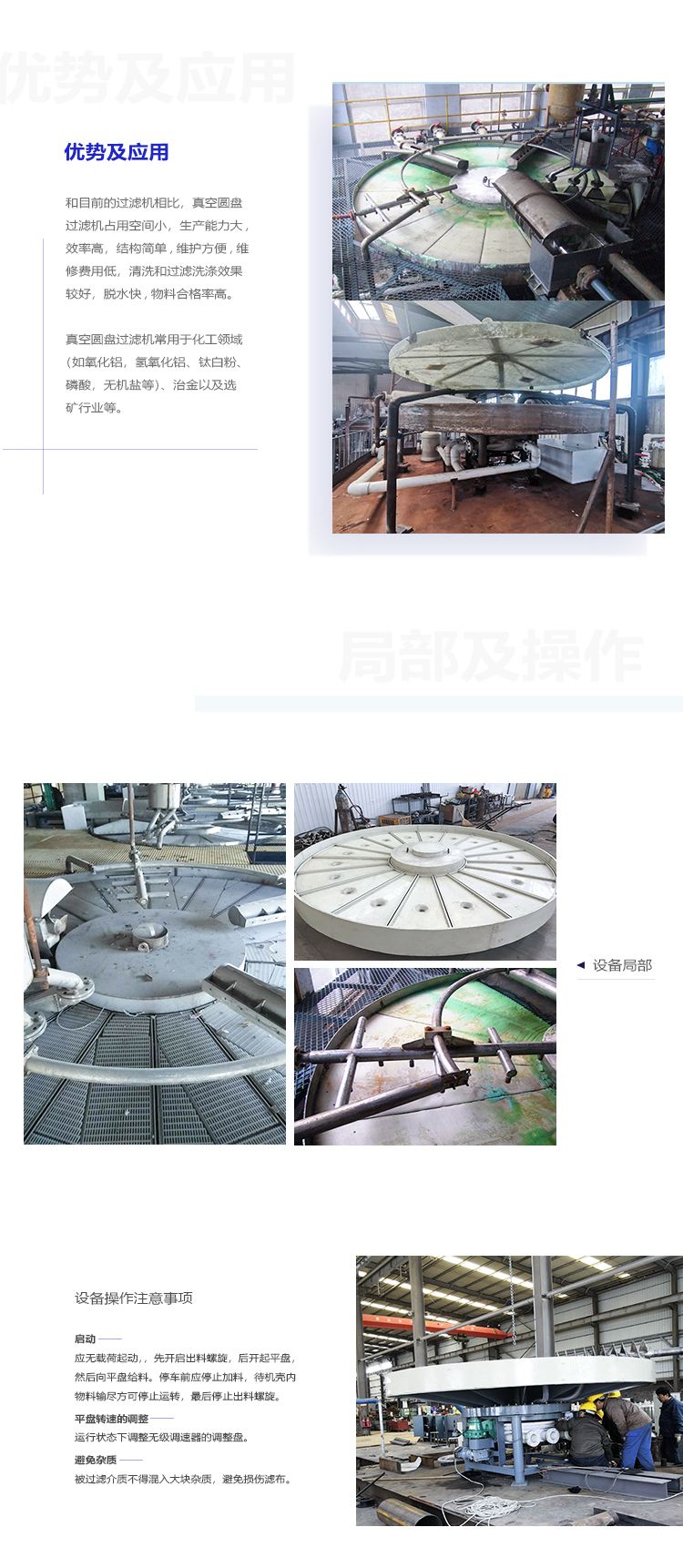

真空圆盘过滤机(过滤设备)是一种连续真空过滤装备,主要用于浆料的固液分离。 结构主要由转盘过滤装置,布料装置,螺旋卸料装置,漂洗装置和水洗装置,下方的抽滤机构及外接抽真空装置几大模块组成。

浆料由布料装置均匀分布至转盘过滤装置上,经转盘过滤装置转动过滤,并且转动过滤过程中固体物料留置滤布上方先后经过较长时间和距离的清洗和过滤,由卸料螺旋装置将滤饼输送至过滤盘外部进行收集。

浆料中的液体和清洗过程中的清洗液体在真空作用下,则经滤布,出液口、出料管等由抽滤机构排出。外接抽真空装置为抽滤机构提供真空环境, 有利于液体快速排出。残留在滤布上少量的滤饼,在下一个工作循环中,在加料区由中心分配阀通过压缩空气,使之与料浆重新混合。

圆盘真空过滤机在水平转动过程中,水平旋转一周完成加料、过滤、清洗、卸料、滤布再生这样一个循环过程。

原理演示(此处是钛液中硫酸亚铁分离)

1、传动部件的设计

该转盘过滤机的转动部分设计较其它转盘过滤机不同,既不使用中心立柱,又不采用挡轮、托轮,而是由转盘与底座作相对转动。因而减少转动部件。该机的传动为大齿轮固定一外侧加工有滚珠轨道的固定环,大齿轮与固定环中间加入滚珠,从而使齿轮与底座的固定环相对平衡转动。从而保证了转盘在转动过程中的平稳性。

2、螺旋卸料装置

转盘真空过滤机在水平转动过程中,完成了加料、过滤、洗涤等等工艺过程,在滤布上形成了滤饼层,必须有一种机械将滤饼卸掉投入下一个过滤循环作业过程。

新型的滤饼卸料机械,应具备两个要素:其一是平直、运转稳定,不损伤滤布,其二是卸料能力大,卸料速度快,其三是对过滤面上的转动阻力要小,多头、大螺距的螺旋卸料器具备有这样的条件。螺距大卸料推出速度快,螺旋头数多,推出量大。本型转盘过滤机采用三头螺旋,螺距为螺旋直径的1倍。

3、滤室的整体结构

该平盘过滤机过滤室由一完整的环形板与内外挡板组成一整体的滤室,中间通过分格条分成若干室,整体安装在传动支架上,不存在各滤斗间的密封及热膨胀造成的变形。

4、关于滤布再生的设计

在出渣区与进料区之间设有滤布再生区,用压缩空气反吹,使残留滤饼与滤液再混合,这样既形成了滤布再生的效果,又不会造成过滤残留结晶。

5、过滤盘

不锈钢过滤盘为整体钢托架结构,焊缝少,出故障率少,其它结构均为多个过滤盘拼接而成,焊缝多,出故障率多。焊后消除应力后,整体机加工,变形小。平放于托架,滤液通过不锈钢管道与错气盘相连接。

转台真空过滤机具有结构简单、工艺适应性好、运转平稳、脱水快、洗涤效果好的特点,对于脱浆快的悬浮液,更有单位时间处理量大的优点,特别适用于洗涤要求高,含中粗颗粒料浆的过滤。

适用于如氢氧化铝、磷酸、钛白粉、无机盐、精细化工、冶金、选矿等工业领域的液固分离。尤其在氧化铝行业应用广泛。

该设备可以用于硫酸亚铁分离,其它厂家针对分离物料不同,结构不同。

(1)有专用布料器,用4个斜槽布料,布料均匀。

(2)钛液、一洗、二洗、三洗吸滤时间合理,错气盘开孔角度合理。

(3)转动部件少,号称免维修设备。

(4)真空度高(-0.06mpa),效果高,该机错气盘较其它厂家不同,结构独特,密封好,材质为UHMW-PE。

(5)钛液及水洗液通道结构合理,不存在死角(因钛液内含易结晶硫酸亚铁,若通道设计不合理,流速过慢或过快边角易结晶亚铁,难于清洗)

(6)洗涤器布置合理、一洗、二洗、与三洗洗涤结构不同,使洗涤液雾化喷洒更均匀,用水少,洗涤均匀干净带损少。

(7)采用硫酸亚铁专用滤布格珊,阻力小、透气好,材质聚丙烯。

(8)整机消耗功率小。

(9)螺旋机带机械超载保护装置,其它厂家没有。

(10)设有自动润滑干油站。

操作及保养要求

1,启动

应无载荷起动,即在机壳内没有物料的情况下起动,先开启出料螺旋,后开起平盘,然后开始向平盘给料。停车前应停止加料,待机壳内物料输尽方可停止运转,停止出料螺旋。

2,平盘转速的调整

通过在运行状态下调整无级调速器的调整盘来实现

3,避免杂质

被过滤介质不得混入大块杂质,避免螺旋卡死,损伤滤布。